Completan la última celda de la mayor colmena jamás construida: el espejo de 39 metros del telescopio ELT

Inspirados en las celdas hexagonales de las colmenas, los espejos de los mayores telescopios se fabrican ensamblando numerosos espejos hexagonales pequeños para formar una gran "colmena" reflectante.

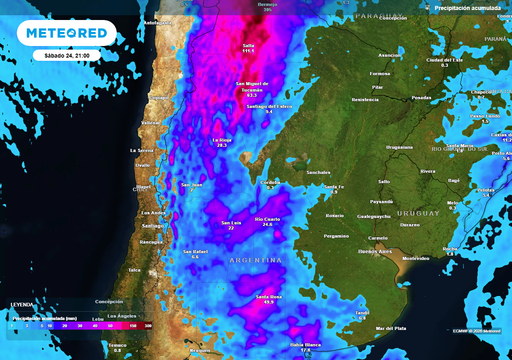

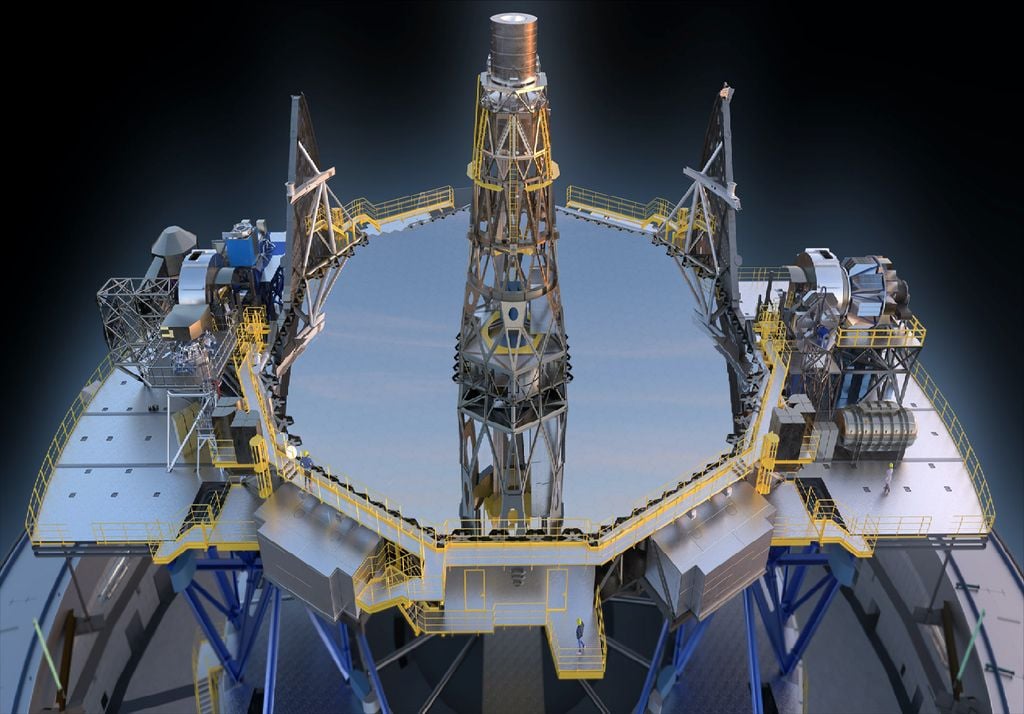

El ELT, Extremely Large Telescope, será el más grande jamás construido. Su espejo primario tendrá un diámetro de 39 metros y estará alojado en una cúpula de base circular de 90 metros de diámetro y 80 metros de altura.

El lugar donde se está construyendo es Cerro Armazones a una altitud de 3600 metros en el desierto chileno de Atacama.

¿Cómo es posible hacer un espejo tan grande?

El objetivo principal de un telescopio es captar mucha más luz de cualquier objeto astronómico de la que puede captar la pupila del ojo. El captador de luz puede ser una lente, normalmente de cristal, o un espejo.

En el caso de la lente, la luz del objeto astronómico que impacta sobre la lente es transmitida a un punto del plano focal, donde se forma la imagen del objeto, gracias al fenómeno de refracción.

En el caso del espejo, la luz que incide sobre el espejo se transmite al plano focal gracias al fenómeno de la reflexión.

Cuanto mayor sea el tamaño de la lente o espejo, mayor será la cantidad de luz que se podrá recoger. Recoger una mayor cantidad de luz tiene dos ventajas, nos permite observar objetos más débiles, pero también nos permite reducir los tiempos de exposición (si duplico el área del espejo obtengo la imagen del mismo objeto en la mitad de tiempo), circunstancia que presenta numerosas ventajas a los astrónomos.

La necesidad (pero también el deseo) de observar objetos cada vez más distantes y débiles explica por qué hemos construido lentes y espejos cada vez más grandes.

La inercia térmica, enemiga de los grandes telescopios

Sin embargo, fabricar lentes de gran tamaño tiene el obstáculo de la inercia térmica. Cuando la temperatura media del aire cambia entre el día y la noche, pero sobre todo entre el verano y el invierno, el monobloque de vidrio del que está hecha la lente se expande o se contrae. Cuanto mayor es la masa del vidrio, más largo es el proceso de expansión (si la temperatura aumenta) o de contracción (si la temperatura disminuye).

Al cambiar continuamente la temperatura de una lente de vidrio convergente, la distancia focal también cambia. Si el instrumento que fotografía el objeto está fijo y perfectamente posicionado enfocado en un día determinado, a medida que pasan las horas la temperatura de la lente cambia, su distancia focal cambia y la imagen del objeto astronómico será borrosa.

La técnica más ventajosa hoy en día en la creación de espejos de gran diámetro es construirlos como un conjunto de varios segmentos, generalmente de forma hexagonal, tal como las celdas de una gran colmena. Al ser pequeños tienen una pequeña inercia térmica.

Cada espejo hexagonal, al tener pequeñas dimensiones y espesor, tiene una baja inercia térmica. Al ensamblar más y más de estos segmentos hexagonales se puede construir un espejo cada vez más grande.

El gran espejo tipo colmena de ELT

Hoy el récord en el número total de segmentos lo ostenta el telescopio ELT, Extremely Large Telescope, con 798 segmentos hexagonales.

Cada segmento, es decir, cada espejo hexagonal de 5 cm de espesor, está fabricado con un material denominado ZERODUR, una vitrocerámica de baja expansión térmica, fabricado por la empresa alemana SHOTT, proveedor oficial de los 949 segmentos.

Cada segmento (como se muestra en la figura anterior), una vez terminado, se transporta a Francia en la empresa Safran Reosc. A partir de estos se corta en forma de hexágono y la superficie se alisa con una precisión de 10 nanómetros. Esto significa que las irregularidades residuales de la superficie no superan las 10 millonésimas de milímetro.

Una vez listo, cada segmento hexagonal es transportado en barco a Chile donde llegará a su ubicación final. A pocos kilómetros del Cerro Armazones, donde se está terminando la cúpula del telescopio, cada segmento está cubierto con una capa de plata para volverse reflectante y, por tanto, convertirse en un espejo.

Los 798 espejos hexagonales pronto se ensamblarán para formar un único espejo de 39 metros de diámetro. Esta operación de montaje requerirá la competencia de otras empresas especializadas. De hecho, los espejos estarán conectados a 2.500 actuadores mecánicos. Su tarea es garantizar que los espejos estén perfectamente alineados entre sí, dentro de los 2.500 nanómetros, para constituir una única superficie lisa y sin discontinuidades entre un segmento y el adyacente.