Revolución en la construcción: cemento reciclado ahora más resistente y con 60 % de reducción de emisiones de carbono

Nuevo estudio demuestra que al combinar el cemento reciclado con pequeñas cantidades de cemento Portland molido, el material resultante demostró mejoras en la resistencia del material y una reducción del 60 % de emisiones de CO2.

El cemento Portland es el aglutinante más común para la fabricación de hormigón, pero su alta emisión de carbono es la principal razón por la que la industria del cemento y el hormigón es responsable de alrededor del 8 % de las emisiones globales.

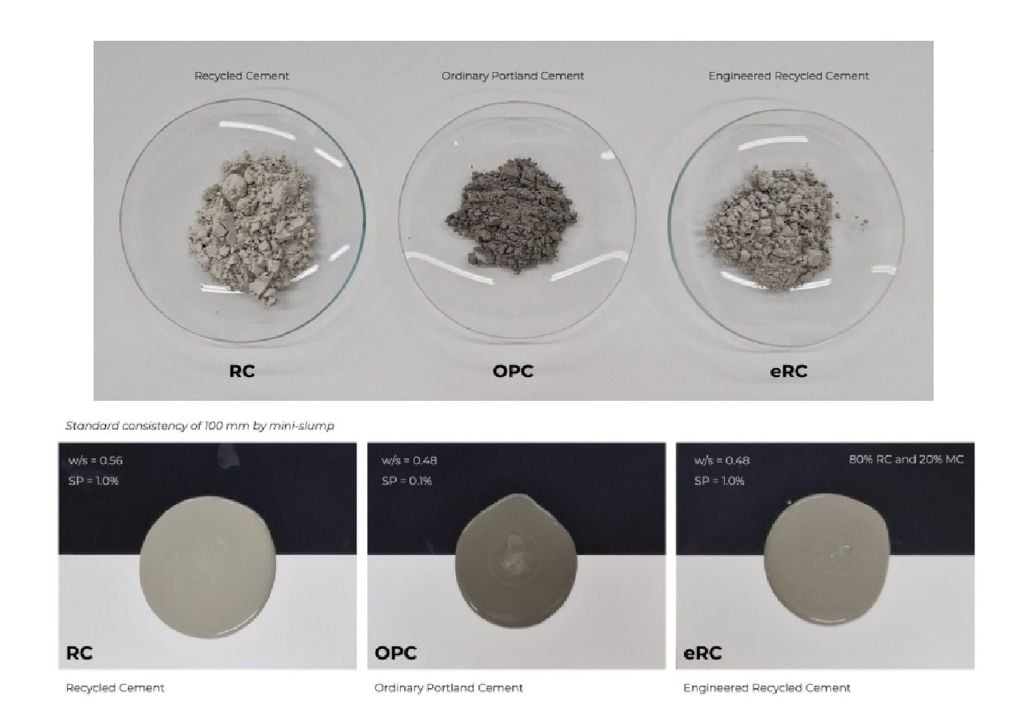

Anualmente, se produce 1 Gt de residuos de cemento, lo que constituye una cuarta parte de la producción reciente de cemento y supera la disponibilidad de la mayoría de los materiales cementantes suplementarios (SCM). Se sabe que la termoactivación de los residuos de cemento (calentamiento a 500 °C para eliminar las moléculas de agua y las unidades de hidroxilo) recupera la reactividad del cemento.

Sin embargo, estudios científicos previos muestran que esta reactividad es insuficiente para una ganancia de resistencia adecuada debido a la alta área superficial y, por lo tanto, la alta demanda de agua del cemento reciclado termoactivado (CR).

En un nuevo trabajo científico, para dar una segunda vida a los materiales de construcción después de la demolición, ingenieros de la Universidad de São Paulo y de Princeton han desarrollado un enfoque para reciclar los residuos de cemento en una alternativa sostenible y baja en carbono cuyo rendimiento es comparable al estándar de la industria.

Cementos reciclados reducen las emisiones de CO2 sin sacrificar la resistencia

Este nuevo estudio propone, el CR utilizado como el componente dominante (>75 % en peso) dentro de un sistema optimizado de empaquetamiento de partículas (<20 % en peso de cemento Portland micronizado) produce un cemento reciclado de ingeniería (eCR) con un comportamiento de ganancia de resistencia en edad temprana y tardía comparable al del cemento Portland ordinario (OPC).

La ganancia de resistencia se produce porque el cemento Portland o la piedra caliza finamente molida llena los poros del cemento reciclado con un material distinto al agua, esa es la solución para la reducción de la demanda general de agua e incluso forma nuevos productos después del proceso de mezcla, llamados productos de hidratación, que aumentan la resistencia del material.

La evaluación de las emisiones de CO₂ revela que el eCR emite entre 198 y 320 kg de CO₂ /t, que es sustancialmente menor que el de los cementos Portland mezclados escalables. Los investigadores demostraron que las mezclas que contienen hasta un 80 % de este cemento reciclado son tan resistentes como el cemento Portland convencional por sí solo, a la vez que generan una fracción de las emisiones de carbono.

Si se implementa plenamente y se coordina con otras tecnologías emergentes que sustituyen al cemento, los investigadores estimaron que las emisiones de la industria cementera podrían reducirse hasta en un 61 %. Estas reducciones estimadas superan la reducción del 9 % que la Asociación Global del Cemento y el Hormigón proyectó que sería posible con los llamados métodos de sustitución del clínker.

Si bien este cemento termoactivado podría usarse por sí solo para fabricar hormigón, los investigadores descubrieron al combinar el cemento reciclado con pequeñas cantidades de cemento Portland finamente molido o piedra caliza, el aglutinante de cemento resultante demostró mejoras en la resistencia acorde con los estándares de la industria.

Residuos de la construcción aprovechados

Además de reducir las emisiones de carbono de la industria del cemento y el hormigón, el proceso que proponen en este nuevo podría permitir nuevos usos para los residuos de construcción y demolición, de los cuales el hormigón es un componente importante.

En 2018, en Estados Unidos, la cantidad total de residuos de construcción y demolición fue más del doble que la de los residuos domésticos. “Con esta tecnología, podríamos imaginar que las ciudades serán mucho más circulares que hoy”, dijo Angulo. “Los materiales de infraestructura demolida pueden utilizarse directamente en nuevos proyectos de construcción”.

A pesar de todos estos estos beneficios en resistencia y menor emisiones de CO2, los autores del trabajo de investigación marcan algunos obstáculos tecnológicos, económicos y políticos para la implementación a gran escala de la tecnología.

Por ejemplo, explicaron que aumentar la escala del cemento reciclado requeriría un mejor enfoque para la clasificación y el procesamiento de los residuos de demolición, que considere la circularidad en lugar del vertedero. La tecnología también sería más práctica en ciudades consolidadas con un suministro fiable de edificios antiguos, en lugar de zonas de rápido desarrollo con principalmente edificios nuevos.

Por último, los códigos de construcción desarrollados cuando el cemento Portland era el aglutinante predominante para la producción de hormigón deberían actualizarse, pasando de las normas basadas en recetas que especifican ciertas composiciones de cemento a otras que se centren en requisitos de rendimiento.

Los autores afirman que varios países de Europa y Latinoamérica ya han comenzado a adoptar estas normas basadas en el rendimiento, lo que podría permitir el uso no solo de los cementos reciclados que estudia, sino también de una amplia gama de alternativas bajas en carbono.

Referencias de la noticia:

Mateus Zanovello, et al. "Engineered Blended Thermoactivated Recycled Cement: A Study on Reactivity, Water Demand, Strength-Porosity, and CO2 Emissions". ACS Sustainable Chemistry & Engineering, 27 de diciembre de 2024.

Colton Poore, Andlinger Center for Energy and the Environment. "Recycled cements drive down emissions without slacking on strength". Princeton Engineering, 18 de marzo de 2025.